离心式压缩机优化管道系统:效能革新之路

作者:denair 来源:未知 时间:2025-03-12 16:33 点击:次

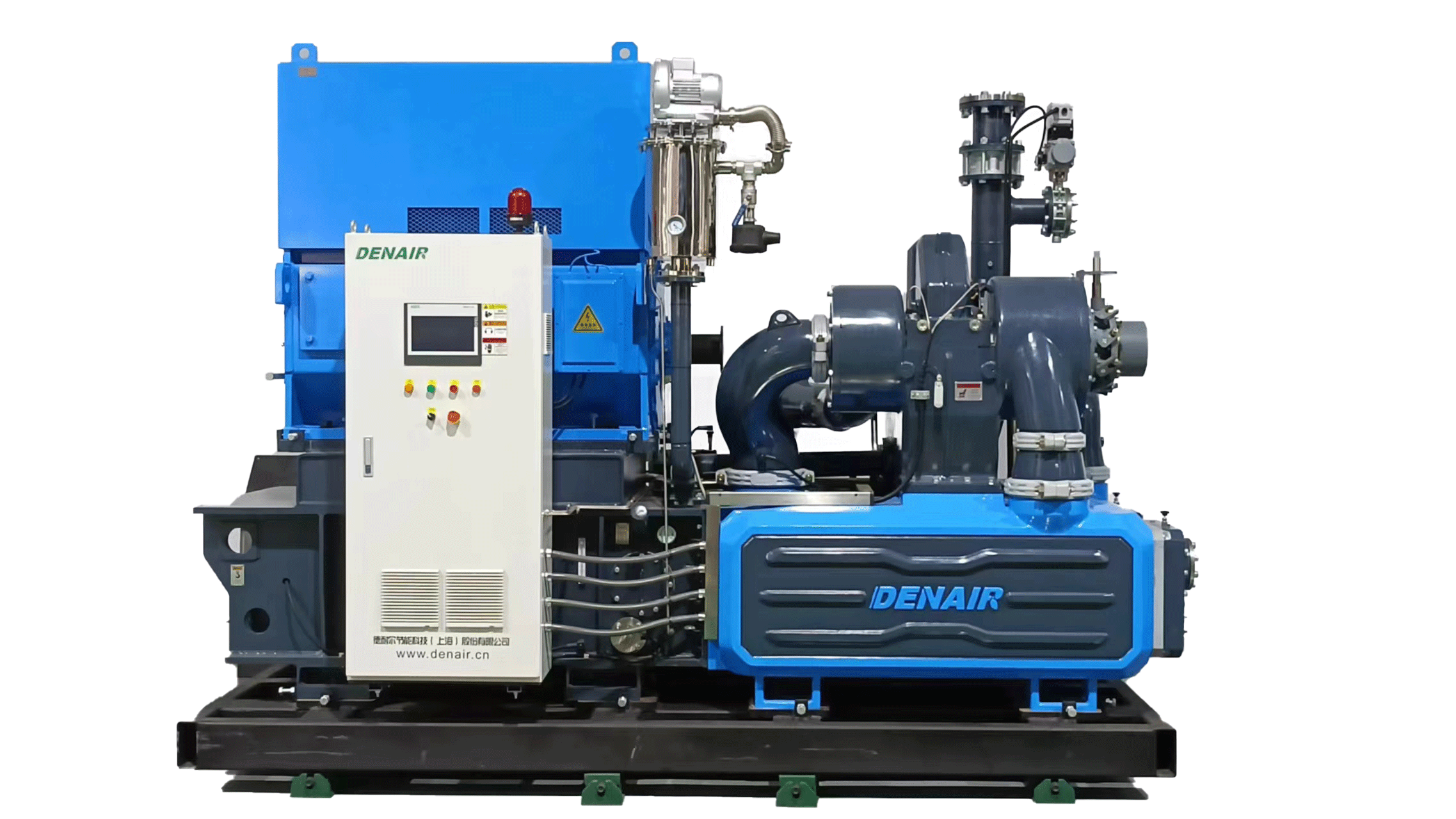

离心式压缩机作为工业领域的“动力心脏”,其性能直接影响生产效率和能源消耗。许多企业忽视了管道系统在压缩机运行中的关键作用-不合理的管道设计不仅会导致压降损失、能耗增加,还可能引发设备振动、噪音甚至故障。优化离心式压缩机的管道系统,已成为企业实现节能降耗、提升运行稳定性的重要突破口。

一、管道布局优化:减少压降与能耗

管道布局是影响离心式压缩机效率的首要因素。不合理的弯头、阀门和支管设计会导致气流紊乱,增加压降损失。优化措施包括:

· 简化路径:采用最短路径原则,减少弯头和阀门数量,降低气流阻力。研究表明,每减少一个90°弯头,压降可降低5%-10%。

· 直管段设计:在压缩机进出口设置足够长度的直管段(通常为3-5倍管径),确保气流均匀分布,避免涡流和湍流。

二、应力分析与柔性设计:保障设备安全

管道系统的应力集中是导致设备振动和损坏的主要原因。通过应力分析和柔性设计,可以有效解决这一问题:

· 应力分析:利用CAESAR II等软件对管道系统进行力学分析,确保管道热膨胀和机械振动在允许范围内。

· 柔性补偿:通过增加L型弯或波纹补偿器,吸收管道热位移,减少对压缩机管嘴的附加力和力矩。

三、智能监控与调节:实现动态优化

传统的管道系统缺乏实时监控能力,难以应对工况变化。引入智能技术可以显著提升系统效率:

· 传感器网络:在关键节点安装压力、温度和流量传感器,实时监测管道状态,及时发现异常。

· 动态调节:结合变频驱动技术,根据用气需求动态调整压缩机转速和管道阀门开度,避免过压或欠压运行。

四、材料与工艺升级:提升系统可靠性

管道材料和工艺的选择直接影响系统的耐久性和效率:

· 高性能材料:采用耐腐蚀、耐高温的合金材料,延长管道使用寿命,减少维护成本。

· 表面处理:通过喷涂或热处理技术,增强管道内壁的光滑度,降低摩擦阻力,提升气流效率。

五、经济效益与环保价值

优化后的管道系统不仅能够降低能耗(预计节能8%-30%),还能减少设备故障率,延长使用寿命。此外,通过余热回收和智能调节,企业可以进一步降低碳排放,实现绿色生产。

离心式压缩机管道系统的优化,是一场从“能耗黑洞”到“高效动脉”的革新。通过科学布局、智能监控和材料升级,企业不仅可以显著降低运营成本,还能为可持续发展贡献力量。这场变革,正在重新定义工业动力的未来。

首页

首页